SPC (ipk) Nedir ve nasıl kullanılır?

İstatistiksel Proses kontrol veya kısaltma olarak İPK (SPC) üretim esnasında üretilen mamul veya yarı mamullerin hatalı olmadan hatayı önlemeye dayanmaktadır.

SPC (ipk) SÜRECEİNDE AQL NUMUNE ALMA VE DEĞERLENDİRME

İstatistiksel Proses kontrol veya kısaltma olarak İPK üretim esnasında üretilen mamul veya yarı mamullerin hatalı olmadan hatayı önlemeye dayanmaktadır. Bunu sağlamak için ciddi anlamda birikmiş done / veri ve tecrübe gerektirmekedir. Bu verilere dayanarak tercih edilen istatistiksel yöntemler ile analiz edilerek sonraki yol haritası belirlenir. Bu sayede Proses ölçümlerinde gerektirmeyen ölçümleri ölçerek gereksiz zaman kayıbını ve bu ölçümler için gereksiz personel ihtiyaçlarının önüne geçmiş olur ve gerçek sıkıntılı ve sürekli ölçmeniz gereken ölçülere konsantre olablirsiniz. Proses kontrol’de bu aşama size hem zaman, hem personel ve hem para tasarufu sağlar.

SPC (ipk) nin ürüne etkisi

Bir ürünün kalitesi o ürünün tasarımından, imalatına ve piyasaya sürülerek kullanılmasına kadar olan bütün aşamalarında belirlenir. İstatistik proses kontrol prensipleri söz konusu bütün aşamalarda kullanılabilmekle birlikte esas olarak üretim aşaması için önemlidir. Bu aşamada sağlanan sürekli bilgi akışı ile, gerek otomatik üretim tesislerinde ve gerekse el imalatına kadar her türlü imalat teknolojisi için uygun bir tekniktir. Büyük ölçekli sanayi tesislerinde olduğu kadar, çok küçük ölçekli hatta tek bir tezgâhın çalıştığı atölyelerde bile başarı ile uygulanabilir. İPK, ürünlerin şartnameler ve toleransları ile uğraşan geleneksel kalite kontrolünden farklıdır. En önemli özelliği, ürün karakteristiklerinin şartnameler veya toleranslar ile karşılaştırılmasından çok, alınan ölçülerin üretim sürecinin doğal değişkenlik sınırları ile karşılaştırması üzerine yoğunlaşmasıdır.

Platformumuza Abone Olmayı unutmayın!

İPK nın karakteristikleri

Bu bakımdan İPK yaklaşımı hem ürün karakteristiklerinin (boyut, yüzey pürüzlülüğü, sertlik vs), hem de proses karakteristiklerinin (sıcaklık, basınç, devir sayısı vs) ölçülmesi ve izlenmesini gerektirebilir. Ölçümler prosesin meyli hakkında bilgi verir (örneğin kararlı ve kararsız olduğu hakkında). Bu bilgiler bazı sorunlar için erken uyarı sağlayarak, önlem alınmasını bildirir. Böylece prosesin geliştirilmesi, hataların azaltılması ve müşteri beklentilerine (veya tasarım şartlarına) uyan üretim yapılması mümkün olur. Oysa geleneksel kalite kontrole göre, ürün karakteristiklerinin şartnameler veya toleranslar ile karşılaştırarak yapılan muayenesinde, hata ve ıskartaların meydana gelmesi önlenemez. Bu durum yüzde yüz muayenede dahi geçerlidir. Ancak prosesin kontrol altında tutulması ile üretim sürecini zaman içinde geliştirmek ve olası hatalı ürün miktarını önceden tespit ederek yüzde olarak tahmin etmek mümkündür.

Cpk veya Cmk Formları

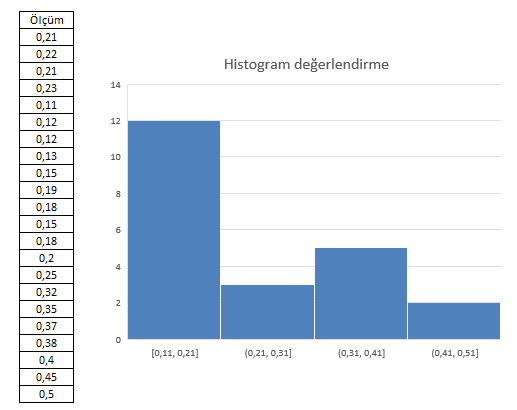

Danışmanların veya Eğitmenlerin ( Ne hikmetse “Bilgi paylaştıkça çoğalır” derler ama Bilgiyi paylaşmak yerine hep parayla satmaya çalışırlar ) söylediklerine aksine illaki Cpk veya Cmk Formları kullanmak geretirmez. Hatta bazı ölçümlerde veya değerlendirmelerde de hiç bir işe yaramaz. Örnek olarak vermek gerekirse: Ölçülmesi gereken yerde max. 0,5 mm pah istenmiştir. Bu durum da Cpk veya Cmk değerleri hiç bir zaman doğru çıkmayacaktır (Bu konuyu daha sonra detaylı şekilde ele alacağız) . Aslında burda keskin köşe istenmediği için ve Teknik resim çizim yöntemleri gereği sınırlama yapmak zorunda oldukları için bir değer vermişlerdir. Dolayısıyla burdaki yöntemi 2 şekil istatistiksel kontrol yapabilirsiniz. Örnek: 1 – Histrogram yöntemini kulanarak ölçüm aralıklarını kayıt edersiniz ve yoğunluğun birikme aralığına bakarak bir karar alırsınız.

Bu analizde de eğer Müşteri sürekli takip isememiş ise bir daha belirili dönemlerde örneklem ölçüm yapma şartıyla ölçülmesini iptal edebirisiniz. 2 – Göz kontrollü yaparak pah var / pah yok çetelesi tutup uygun ve uygun olmayan % oranlarını çıkararak karara bağlayabilirsiniz.

[saswp_tiny_multiple_faq headline-0=”h2″ question-0=”SPC (ipk) Nedir ve nasıl kullanılır?” answer-0=”İstatistiksel Proses kontrol veya kısaltma olarak İPK üretim esnasında üretilen mamul veya yarı mamullerin hatalı olmadan hatayı önlemeye dayanmaktadır. Bunu sağlamak için ciddi anlamda birikmiş done / veri ve tecrübe gerektirmekedir.” image-0=”148″ count=”1″ html=”true”]

İnsanın olduğu yerde gelişme var ise, başarısız olma ihtimalide vardır!

Maneger – I want to be like a pro

After years of Professional Studies, he decided to share his knowledge for those who want to be Professional

Forumumuza katıldığınız için şimdiden teşekkür ederiz