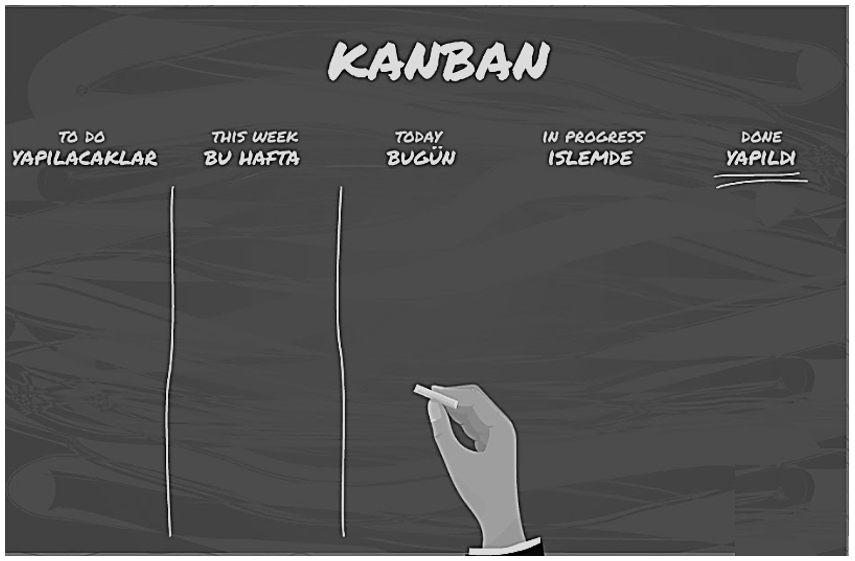

Kanban: was es ist und was Sie darüber wissen müssen

Die Kanban-Technik ist eine Methode, die von Unternehmen verwendet wird, die auf Bestellung produzieren. Der Zweck von Kanban ist es, die Organisation der Produktion nach Plan visuell zu unterstützen und nach Möglichkeit mit 0 Bestand zu produzieren. Kanban ist auch eine Methode, die von Kunden angewendet wird, um sicherzustellen, dass ihre Produktionslinien nicht anhalten.

EINFÜHRUNG UND ANWENDUNG VON KANBAN-SYSTEMEN

Kanban ist Teil der Lean-Manufacturing-Techniken und Teil des Just-in-Time-Systems (JIT). Auf diese Weise ist die Kommunikation mit den Gremien gewährleistet und jeder weiß, wie und wann welche Arbeit zu erledigen ist. Im Falle des Kunden wird der Lagerbereich für Fertigprodukte / Fertigwaren erwähnt und auf Wunsch werden die Produkte / Waren an den Kunden gesendet. Auf diese Weise arbeitet der Kunde ohne Lager und liefert, wann immer er es am Fließband benötigt, ohne eigenen Lagerbestand. Somit wird es seine eigenen Lager- und Lagerkosten los.

JIT wurde zuerst von Taichi Ohno praktiziert. Durch die Verringerung des Materialkreislaufs innerhalb des Unternehmens hat es die Fehlfunktionen sichtbar gemacht. 0 Lager, Produktionsmethode ist eine erfolgreiche Methode, um die Produktion transparent zu machen. Während das Speicherproblem eliminiert wird, werden Verschwendungen ans Licht gebracht und viele Probleme werden eliminiert. Um das Nullbestandsziel zu erreichen, minimiert es den Lagerbestand in jeder Phase der Produktion.

Dazu muss der Materialfluss im Unternehmen aus einer ganz anderen Perspektive betrachtet werden. Wenn Just-in-Time-Produktion betrachtet wird, sind dies die Aktivitäten im Zusammenhang mit der Produktion nur der erforderlichen Teile in der erforderlichen Menge zum Zeitpunkt und am Ort, die als erforderlich erachtet werden.

Betrachten wir zunächst den KANBAN-Prozess:

An folgendem Beispiel sehen wir, wie sehr der One-Piece-Flow Zeit spart und damit die Produktionszeiten verkürzt.

Beispielsweise muss ein Produkt / Produkt, das in einer Werkstatt verarbeitet werden soll, 3 verschiedene Prozesse mit 3 verschiedenen Maschinen durchlaufen, um seine endgültige Form anzunehmen, und jeder Prozess dauert 1 Minute.

Auf Lager Arbeitszustand:

In der bestückten Arbeitsumgebung arbeiten die Maschinen unabhängig voneinander, auch wenn sie nebeneinander stehen. Die erste Maschine setzt ihren Betrieb ohne Unterbrechung fort, und wenn die Anzahl der verarbeiteten Teile 500 erreicht, werden die Produkte / Produkte von der ersten Maschine genommen und auf die zweite Maschine übertragen. Das heißt, das Sendungslos besteht aus 500 Produkten / Produkten.

Wenn die zweite Maschine 500 Teile auf die gleiche Weise verarbeitet, werden diese Teile an die dritte Maschine gesendet. Es kann angenommen werden, dass die Produkte/Produkte, die von der ersten Maschine verarbeitet werden sollen, aus einer anderen Werkstatt in Losen von 500 Stück stammen. Da alle Produkte / Produkte 3 Prozesse durchlaufen und jeder Vorgang 1 Minute dauert, benötigen 500 Produkte / Produkte 500 Minuten, um einen Prozess abzuschließen, 3 * 500 = 1500 Minuten, um 3 Prozesse zu durchlaufen und ihre endgültige Form anzunehmen.

Bei nicht lagerndem Betrieb:

In der lagerlosen Situation sind die Produkte / Produkte in einem Stück und die Maschinen arbeiten im Zusammenspiel. Während eine Maschine Teil n verarbeitet, verarbeitet die vorherige Maschine (n+1) Produkte/Produkte und wenn sie den Prozess beendet, werden die Produkte/Produkte an die nächste Maschine übergeben. In diesem Fall dauerte es nur 502 Minuten, bis 500 Produkte / Produkte ihre endgültige Form annahmen. Die Summe dieser Zeit ist geringer als die Zeit im bestückten Arbeitszustand.

Das Ergebnis in der KANBAN-Anwendung:

Wie aus dem obigen Beispiel ersichtlich ist, je näher man dem Fluss eines Teils kommt, je geringer die Wartezeit der Teile zwischen den Prozessen ist, desto geringer wird die Gesamtbearbeitungszeit sein. Somit kann die Produktion in kürzerer Zeit durchgeführt werden. Wenn man bedenkt, dass die gleiche Menge an Produkt oder Produkten in kürzerer Zeit mit einem Einzelstückfluss hergestellt werden kann, kann der Schluss gezogen werden, dass erhebliche Einsparungen bei den Arbeitskosten erzielt werden können.

Wir freuen uns auf Ihre Kommentare zur Bewertung unseres Artikels;

Wenn es Entwicklung gibt, wo Menschen sind, gibt es auch die Möglichkeit des Scheiterns!

[wp-rss-aggregator]

Hier können Sie unsere anderen Seiten besuchen

Maneger – I want to be like a pro

After years of Professional Studies, he decided to share his knowledge for those who want to be Professional